鋼構造物工事業

弊社は、建物の骨組みとなる建築鉄骨製品を主に製作しているファブリケーター(鉄工所)です。(一社)全国鐵構工業協会という団体に属しており、同協会が定める大臣認定制度のHグレード認定工場です。

工場のある宮崎県内はもちろんの事、九州全域、沖縄県、さらには本州にも工事実績があります。

慢性的な人手不足でマンパワーによる工場の稼働が危ぶまれるなかで弊社では積極的に工場のNC化、自動化を進める方法を模索しつつ常に生産性の向上、作業の効率化を図り、時代にあった製品作りを進めています。

また、従業員が安心・安全に、健康で働ける職場環境作りにも力を入れ、ワークライフバランスを重視出来る、そんな企業を目指しています。

process

-

Process-01. 設計部 製図

設計図をもとに書類の作成や鉄骨専用CADを使用し製作に必要な工作図を作成します。

客先承認後、材料の発注業務や製品毎の加工図を作成します。NC化や工場の自動化が進む現代の鉄工所において中枢を担う工程のひとつです。 -

Process-02. 工務部 工場製作1(一次加工)

H型鋼と呼ばれる材料(定尺材で購入)入荷後、一次加工をします。

一次加工にはブラスト処理と呼ばれる表面処理や、切断、穴あけ、開先加工の工程があります。 -

Process-03. 工務部 工場製作2(ケガキ作業)

一次加工終了後、ケガキ作業をします。材料に部品取付部分の印をつけたり、組立に必要な情報を記入したりする、組立下準備です。※けがき作業としてCADデータをNCに変換して、そのデータを基にけがきロボットを使用し、ヒューマンエラーを起こさないような工夫をしています。

-

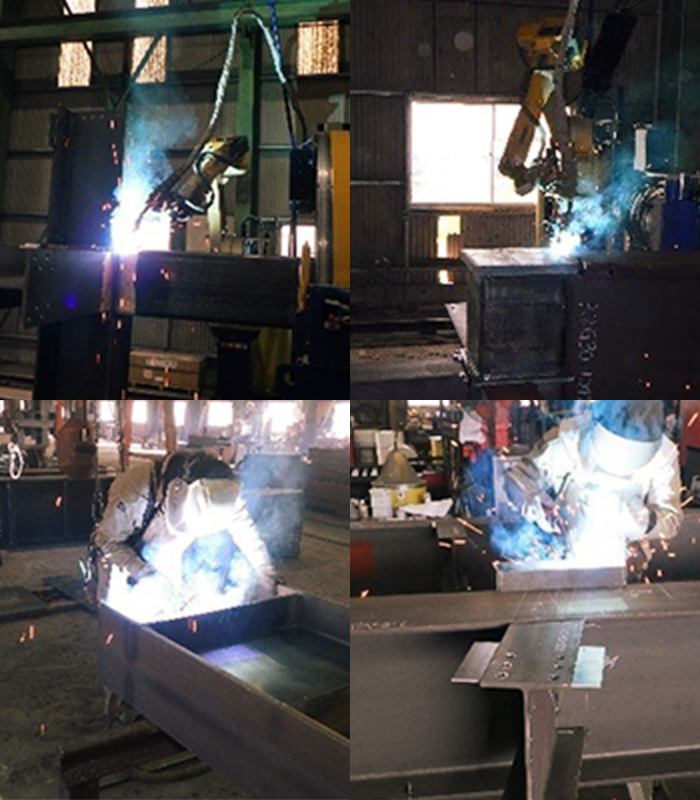

Process-04. 工務部 工場製作3(組み立て作業)

けがきが終わった材料に部品などを組立溶接で取り付けていきます。

-

Process-05. 工務部 工場製作4(本溶接)

製品として問題無いかチェックした後完全に溶接し製品として仕上げていきます。

-

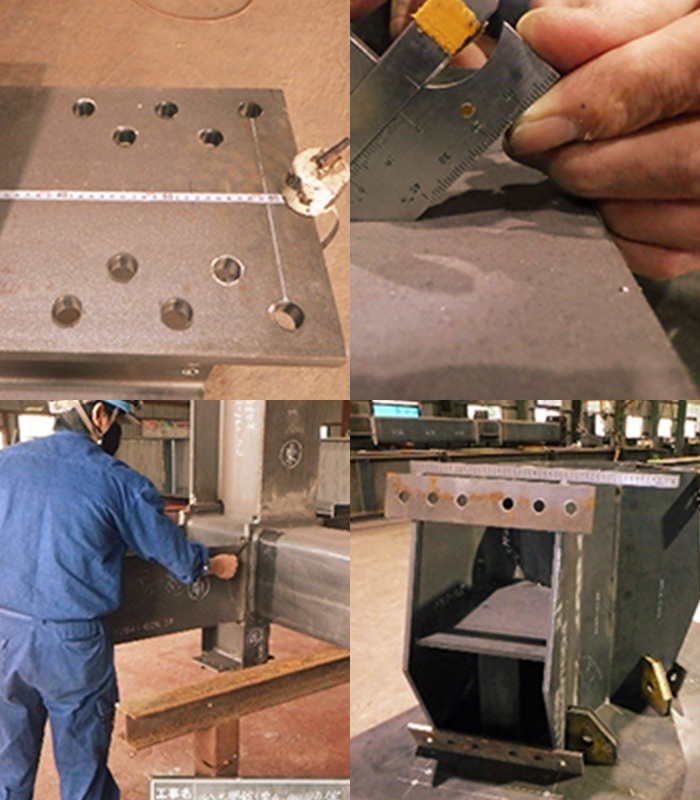

Process-06. 検査部 自主検査(寸法・外観検査)

製品の実寸法と設計寸法の誤差が規定の許容差内に納まっているかを測定します。

また溶接箇所や製品の表面などに有害な欠陥やきずなどが無いか外観もチェックします。

この検査には製品として仕上がる前の組立検査もあります。 -

Process-07. 検査部 自主検査(非破壊検査)

主にUT(超音波探傷検査)を用いて溶接内部に融合不良などの欠陥不具合がないか検査していきます。

-

Process-08. 検査部 製品検査

製品が着実に要求品質通りに製作されているかどうか、客先(工事監理者)立合いのもと、製品受け入れ検査を受検します。

-

Process-09. 工務部 工場製作5(防錆塗装)

検査合格後、規定の防錆塗料にて塗装作業を行います。

製品に錆が出ないようにする為の塗装なので規定の厚み(膜厚)を確保する為に、2回重ね塗りする場合もあります。 -

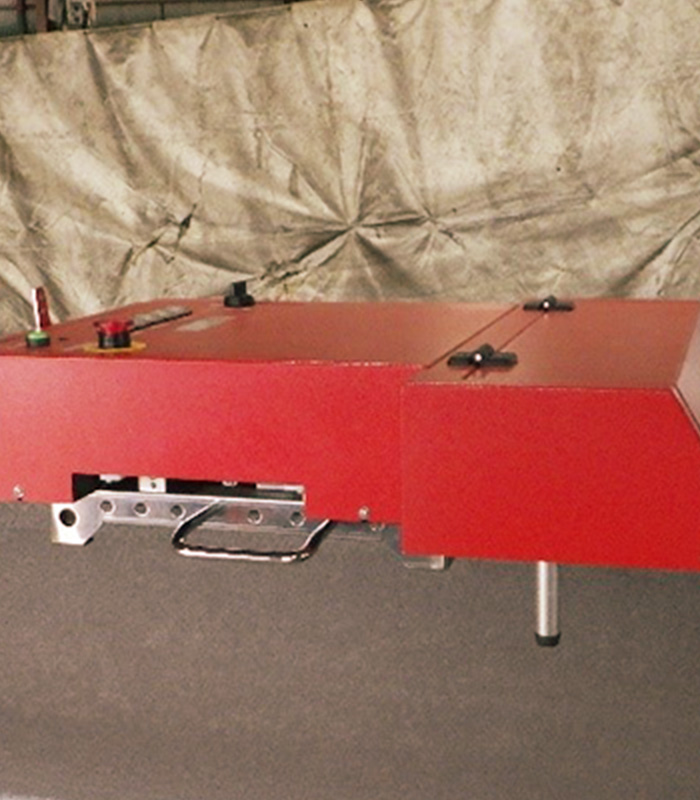

Process-10. 工務部 出荷

防錆塗装後、検査に合格した製品は工事現場へ出荷します。日程に応じ必要な部材を、決められた数量毎に仕分けをし、都度発送します。事前に運搬車両の種類選定、台数、日程などを計画します。